放電加工のメリットとデメリットとは?

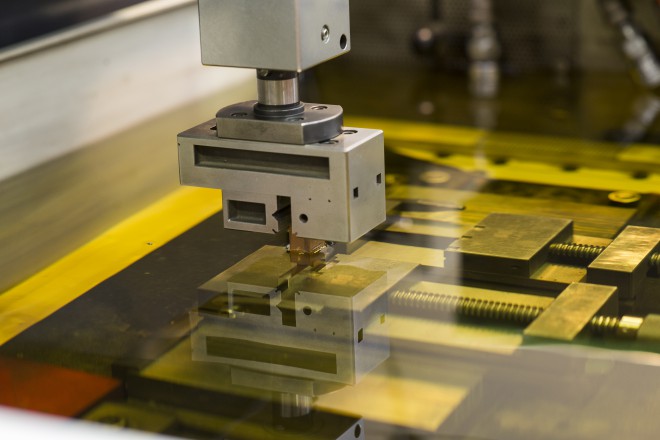

放電加工は、電気エネルギーで火花を起こし、

金属の溶解・冷却・飛散を繰り返し、金属を加工することを放電加工と呼びます。

そのため、現在では放電加工は精密な加工を要する場面での仕様が増加しています。

特に放電加工は精密な加工に優れていますが、

加工できる素材は電気を通す素材のみとなっています。

そこで今回は、放電加工のメリット、デメリットをご紹介します。

放電加工のメリット

放電加工についてのメリットについてご紹介致します。

①導電性のある材料であれば、厚みや硬度に関係なく加工可能

放電加工は加工時に局所的に6000~7000度もの高温が発生する加工方法です。

一方、地球上で最も融点が高いとされている材料のタングステンでも3410度です。

そのため理論上では、導電性がある材料であれば、

どんな金属材料でも加工可能というのが放電加工の大きな特長です。

②高精度加工が可能

形彫り放電加工では、電流や電圧の微調整をしながら加工するため、

非常に高精度な寸法や面粗さを得ることができます。

そのため、形彫り放電加工を施した加工品は

スマートフォンやカメラなどの精密小型部品から、航空機やロケットなどの

大型工業製品に使用されています。一方で、ワイヤー放電加工では、

ワイヤー線の太さがφ0.05~0.3mmということもあり、

ミクロンレベルという高精度加工が可能です。

そのため、ワイヤー放電加工を施した加工品ピッチ精度が必要な順送金型部品の加工や、

リングやギアの半割加工などに使用されています。

放電加工のデメリット

先程は、放電加工のメリットについてご紹介しましたが、

ここではデメリットについてご紹介いたします。

①導電性しない材料は加工不可

放電加工の一種であるため、

導電性のある素材では硬さや厚さに関係なく加工することができます。

しかし、通電しない絶縁材料は加工することができません。

②加工速度が劣る

放電加工のために、導電性がある素材は全て加工することが可能です。

しかし、素材によって導電率に差があるため、

加工に数時間~数日という単位で加工時間の差が生じてしまいます。

さらに、ワイヤー放電加工では、材料の厚さや大きさによっても、

加工速度は左右されます。

「一から学ぶ放電加工機」を無料でダウンロードいただけます!

放電加工機の特徴や種類、用途といった基礎的な内容から、放電加工機の購入・更新を検討する際の注意点や活用できる補助金・助成金について詳しく解説しております。

まとめ

放電加工は、導電性を持つ材料であるならば硬さによらず加工することが出来ます。

放電加工の精度は非常に高く、身の回りの製品の部品として扱われています。

しかし、放電加工は加工速度が劣るために、加工方法の選定には注意が必要です。

放電加工機お役立ちナビを運営する菱光商事株式会社では、

放電加工機に関して様々なサービスを行っております。

放電加工機について「放電加工機の加工で分からないことがある」

「放電加工機の修理をどこに頼めばよいかわからない」

「メンテナンスにどれくらい費用がかかるか知りたい」

「下取りができる加工機かどうか知りたい」といったご不安をお持ちの方は、

ぜひ放電加工機お役立ちナビまでお気軽にご相談ください。

>>>お問い合わせはこちら

>>>ご購入ガイドはこちら