金型製作における加工精度向上を実現する三菱 形彫放電加工機の特徴と機能

「金型製作における○○」と題して記事を執筆してまいりました。

まだご覧になっていない方は下記リンクよりご覧ください。

「金型製作における加工精度向上を実現する三菱ワイヤ放電加工機の機能「Maisart」」

そして今回はシリーズ最後の

「金型製作における加工精度向上を実現する三菱 形彫放電加工機の特徴と機能」

と題して、金型製作に対して形彫放電加工機がどのような機能を持ち合わせているのか

ご紹介します。

1.はじめに

昨今、空調機器や家電の需要が堅調であり、自動車関係も

世界経済が復調している背景から、需要増となっています。

それらの製品に使用されているプラスチック製品も併せて

需要が増加しています。

最近は、プラスチック製品のデザイン性を重視する傾向があり、

それらを生産するプラスチック金型でも

一体型の金型や複雑形状の金型を要求されます。

そのような要求に応えるためには、電極やワークを大型化したり、

複雑化する必要があります。

その為、金型を加工する放電加工の電極には

切削性が高く、バリの出ないグラファイトを使用するケースが多くなります。

また、プラスチックの離型性向上の要望もあり、より高品位な金型を求められています。

そこで今回は形彫放電加工機における大型グラファイト電極を使用した、

プラスチック金型の加工に焦点をあてながら、ご紹介します。

2.プラスチック金型の放電加工における課題

形彫放電加工機でのグラファイト電極を使用したプラスチック金型の加工において、

大きく分けて3つの課題があります。

(1)面ムラ抑制の課題

放電加工後の離型性の向上や磨き時間低減のために、放電加工面の面ムラの抑制や、

面粗さ均一性向上の要望が上がっています。

大型電極の場合、

・加工中のジャンプアップやダウンの動作

・揺動時に発生する機械構造耐の振動

・電極が受ける液抵抗による振れやたわみ

が原因で加工中の電極とワークの極間距離が安定せず、加工サーボが不安定となり、

異常放電が発生しやすくなります。

その結果、電極の異常消耗が発生して、加工面が安定せず、

面ムラが発生します。

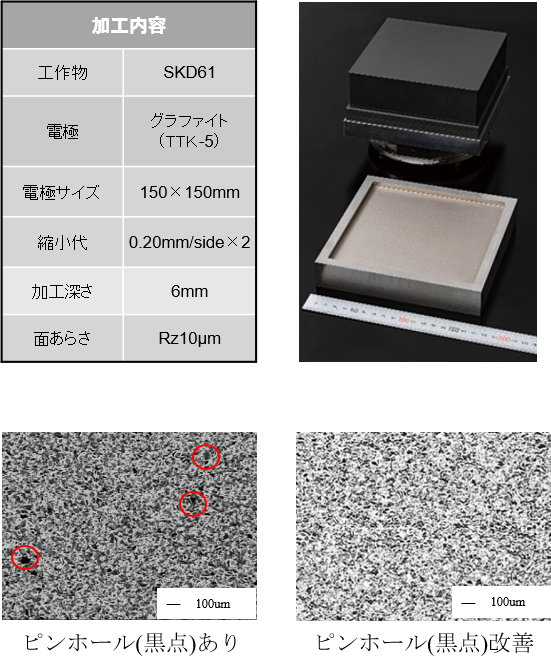

(2)ピンホール低減の課題

加工電源回路内の浮遊容量が大きいと、ジャンプ後の放電開始時に意図しない

大きな電流が発生する場合があります。

この電流により放電痕が深くなってしまい、

加工面にピンホールが発生します。

(3)段取り作業性とプログラミング性向上の課題

一体型の金型加工では、ワークが大きく、

同一ワーク内に複数の加工位置がある場合が多いです。

また加工高さが異なる場合もあり、加工槽や加工液面高さが加工位置ごとに

設定する場合もあり、

段取り性の向上や、プログラミング性の向上が課題となります。

3.三菱 形彫放電加工機の特徴と機能

2で述べたような課題を解決するために

三菱形彫放電加工機には以下の4つの特徴と機能があります。

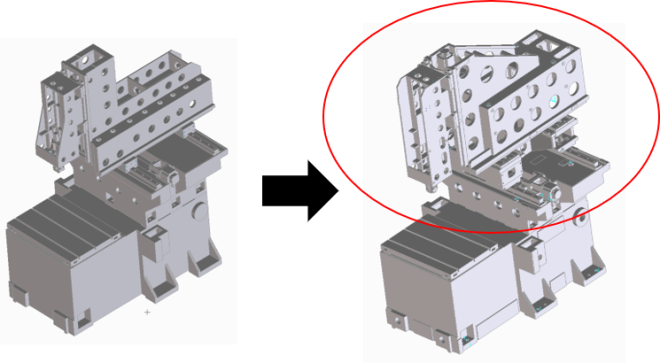

(1)ラム構造の見直し

以下の図で示すようにラム構造を見直しており、

高剛性を確保している機械構造体です。

(2)Maisart

三菱電機AI技術「Maisart」を活用した高応答な加工サーボ制御により、

加工中の電極とワークの極間状態をより高速に検出し、制御できます。

これらを活用し、ワークと電極の位置関係のズレを低減し、

課題であった面ムラを抑制することが可能となりました。

(3)新電源の搭載

新電源では加工電源盤内における電気基板や給電形態の設計を見直しました。

結果、浮遊容量成分を減らしてピンホールを低減しました。

(4)自動液面追従制御の搭載

加工位置ごとの加工槽や加工液面高さの自動調整が可能となり、

段取り作業性とプログラミング性が向上しました。

4.三菱 形彫放電加工機による加工事例

三菱 形彫放電加工機による実際の加工事例を2つご紹介します。

(1)空調系、家電系プラスチック金型の加工事例

工作物:SKD61

電極:グラファイト(TTK-5)

電極サイズ:150×150(mm)

縮小代:0.20mm/side×2

加工深さ:6mm

面粗さ:Rz10μm

(2)自動車系プラスチック金型の加工事例

工作物:S-STAR

電極:グラファイト(TTK-5/TTK-9)

電極サイズ:150×150(mm)

縮小代:0.20mm/side×3

加工深さ:50mm

面粗さ:Rz6~7μm

いずれも電極の異常消耗のない加工を可能とし、加工面の面ムラがなく、

ピンホールを低減した面粗さの均一性の高い加工面粗さを実現しました。

これにより、放電加工後の離型性の向上や磨き時間の低減も可能としました。

5.「金型製造業のための、高精度な金型を製作するための放電加工のポイント」を無料でダウンロードいただけます!

金型製造業向けに、高精度・高品質の金型を製作するための放電加工のポイントを1冊にまとめた資料を無料でダウンロードいただけます。 放電加工においてよくあるトラブルとその対策、ワイヤ放電加工と形彫放電加工の使い分け、放電加工による実際の加工事例などボリュームが満載ですので、ぜひご活用ください!

>>「金型製造業のための、高精度な金型を製作するための放電加工のポイント」のダウンロードはこちらから

6.まとめ

いかがでしたでしょうか。

シリーズも最後となり、これで金型における放電加工のポイントが

お分かりいただけたかと思います。

放電加工機お役立ちナビを運営する菱光商事株式会社では、

放電加工機に関して様々なサービスを行っております。

放電加工機について

「放電加工機の加工で分からないことがある」

「放電加工機の修理をどこに頼めばよいかわからない」

「メンテナンスにどれくらい費用がかかるか知りたい」

「下取りができる加工機かどうか知りたい」

といったご不安をお持ちの方は、

ぜひ放電加工機お役立ちナビまでお気軽にご相談ください。

参考文献

型技術 2022年4月臨時増刊号 ここまでできる!放電加工活用ガイド

「プラスチック金型業界における形彫放電加工機の最新技術」 著者:三菱電機株式会社 森實 祐太