キー溝加工とは?放電加工で解決する最新技術の魅力

キー溝加工の重要性と役割

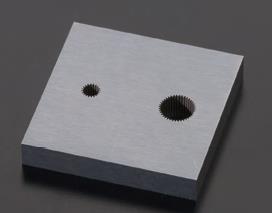

キー溝加工とは、機械部品に溝を掘る技術のことです。この溝は、部品同士を正確に組み合わせ、回転力を伝えるために使われます。キー溝がしっかり作られていないと、機械が正しく動かなかったり、部品が壊れたりする原因になります。

例えば、自転車のペダルや車のエンジンには多くの回転部品が使われています。これらの部品を動かすために、キー溝が非常に重要な役割を果たしているのです。

- 回転力を伝える:キー溝は、回転する力を効率的に部品に伝えます。

- ズレを防ぐ:キー溝が正確であれば、部品が外れたり動いたりするのを防ぎます。

こうした理由から、キー溝加工は多くの機械や装置で欠かせない工程となっています。

キー溝加工の一般的な方法

フライス加工とは

フライス加工は、切削工具を使って金属を削る方法です。材料を機械に固定し、回転する工具で溝を作ります。この方法は、キー溝加工の中でも最も一般的な技術のひとつです。

- メリット:簡単な形状の溝を効率よく作れる。

- デメリット:硬い金属や細かい形状には向かない。

フライス加工は、汎用的で便利ですが、加工対象に制限があるのが課題です。

ブローチ加工とは

ブローチ加工は、専用のブローチという工具を使い、一気に材料を削る方法です。特に、大量生産で使われることが多い技術です。

- メリット:短時間で大量の部品を加工できる。

- デメリット:専用工具が高価で、形状を変更するのが難しい。

ブローチ加工は効率的ですが、自由度が低いため、特殊な形状や高精度を求められる加工には適していません。

キー溝加工のさらなる活用例

キー溝加工が使われる産業の具体例

キー溝加工は、さまざまな産業で使われており、その応用範囲は非常に広いです。以下は、その代表的な例です:

- 自動車産業:エンジンの回転部品やトランスミッションの構成部品に使用されます。キー溝が正確であることで、動力のロスが減り、車の性能が向上します。

- 航空宇宙産業:飛行機のエンジン部品や制御装置など、高い精度と耐久性が求められる場面で利用されます。

- 建設機械:ショベルやクレーンなどの大型機械の動力伝達部分に必要不可欠です。

- エネルギー産業:発電機やタービンの部品にキー溝加工が使用され、安定したエネルギー供給を支えています。

なぜ精密なキー溝が必要なのか?

キー溝加工の精度が重要なのは、ほんの少しのズレでも機械の性能や安全性に大きな影響を与えるからです。たとえば、以下の問題が発生する可能性があります:

- 回転効率の低下:キー溝が不正確だと、動力が無駄になり、機械全体の効率が落ちます。

- 摩耗や破損:キー溝が適切でない場合、部品同士が過剰に摩擦し、早期に故障するリスクがあります。

- 安全性の低下:大型機械では、キー溝の不具合が事故につながることもあります。そのため、精度の高い加工が求められるのです。

放電加工とは?

放電加工の基本

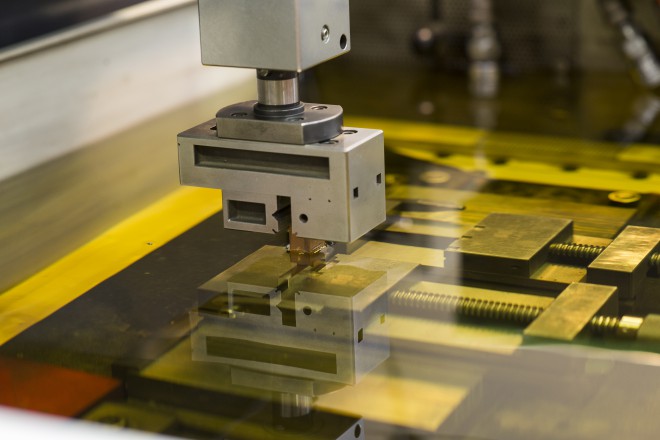

放電加工は、電気を使って鉄などのワークを加工する技術です。この方法では、ワークと電極線の間で放電を起こし、その熱でワークを溶かして加工します。電極が金属に直接触れないため、「非接触加工」とも呼ばれます。

放電加工の種類

ワイヤ放電加工

ワイヤ放電加工は、細いワイヤーを使って金属を加工する方法です。まるで糸鋸のように、複雑な形状をきれいに切ることができます。

- 用途:細かい形状や小型部品の加工に最適。

- 特徴:高い精度で切断が可能。

形彫放電加工

形彫放電加工は、特定の形をした電極を使い、金属にその形を転写する方法です。複雑な模様や立体的な形状を作ることが得意です。

- 用途:3次元形状や特殊なパターンの加工に適している。

- 特徴:高いデザイン自由度を持つ。

放電加工がキー溝加工に適している理由

高い精度と対応力

従来のフライス加工やブローチ加工では難しかった高精度や複雑な形状にも対応できるのが、放電加工の強みです。特に、ミクロン単位の精度が求められる部品にも適しています。

硬い金属への対応

放電加工は、チタンなど、非常に硬い金属でも加工可能です。従来の方法では工具が摩耗してしまうような場面でも、放電加工なら問題なく対応できます。

工具の寿命が長い

放電加工は非接触で行われるため、工具が直接材料に触れることがありません。

まとめ:キー溝加工には放電加工機がオススメ

キー溝加工は、多くの産業で重要な役割を果たしており、その精度や効率が機械全体の性能に大きく影響します。従来のフライス加工やブローチ加工も有用ですが、現代の複雑な要求には放電加工が最適です。

放電加工は、高精度、硬い金属への対応、工具の寿命の長さなど、多くのメリットがあります。キー溝加工の課題を解決し、生産性を高める技術として、ぜひ放電加工機の導入を検討してみてください。