放電加工機を用いるべきワーク材質

1.はじめに

前回、放電加工機を用いるべきワーク形状とはというタイトルで

記事を執筆しました。

その際はワークの形状に着目してご紹介しましたが、今回は材質に着目して

ご紹介します。

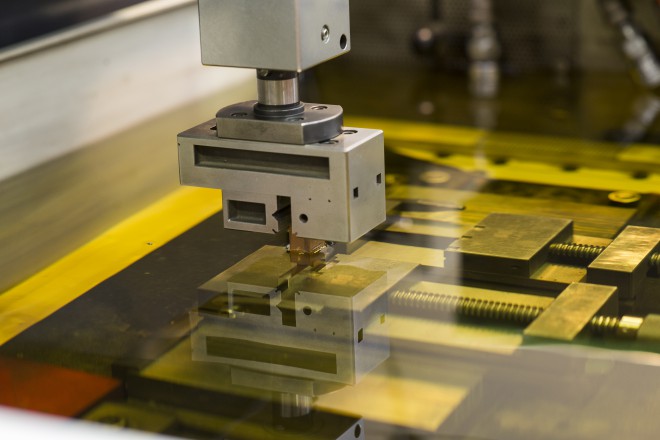

ご存知の通り放電加工機は通電さえすればワークの硬さに左右されず、

加工することができます。

切削加工ではワークの硬さが硬いワークいわゆる難削材

を加工しようとすると工具の摩耗が激しかったり、

加工ができない場合がありますが、放電加工機は加工ができるため

その点メリットがあります。

その難削材はどのようなものがあり、どのような特徴があるのかについて

本記事では詳しくご紹介します。

2.難削材の種類と使用される分野

そもそも難削材とは、

「材質自体が削りにくい、または、被削性が不明であったり、

発火・印火がしやすかったりして、加工がしにくい材料・素材」

(難削材.com 「難削材とは」から引用)

と言われています。

下記の表をご覧ください。

| 分野 | 適用材料 |

| 航空機 | Ni合金(INCONEL、HASTELLOY)/Ti合金 |

| 医療 | Co-Cr合金/Ti合金/W/Pb |

| 工具 | PCD/CBN/サーメット |

| 自動車 | Ti合金/超硬合金 |

この表は放電加工機で加工される難削材/特殊材をまとめたものです。

各分野で難削材は使用されており、放電加工機がなくてはならない加工機だという

ことがお分かりいただけるかと思います。

次項からは上記の表から何点か難削材をピックアップして詳しくご紹介します。

3.ニッケル(Ni)合金

ニッケル合金は高温強度が大きいという特徴があり、

それゆえ切削加工を行うと熱伝導率の小ささから工具寿命が短い、

加工効率が悪いなどの課題があります。

放電加工であれば通電性のあるニッケル合金は加工可能であり、

熱伝導率が小さく融点の低いという特徴は放電加工が適しているといえます。

ステンレスや軟鋼と加工速度を比較した場合、

形彫放電加工とワイヤ放電加工ともに、そん色ないという実験結果もあります。

形彫放電加工における電極消耗率は前述のワーク材質と比べて、

一番消耗率が低いという実験結果も出ており、電極消耗率においても

心配はいらないといえます。

参考文献:東京大学 川津 俊輔/国枝 正典 「ニッケル基超耐熱合金の高速電気加工の研究」

4.チタン(Ti)合金

(1)チタンの特徴

チタンのメリットは、

①軽量性:比重がチタンは鉄の約3/5、銅の約1/2

➁比強度が高い:引張強さ÷比重の値が金属の中で最大クラス

➂耐熱性:溶融点は1668℃

④耐食性:チタン表面にできる酸素皮膜で酸化を防ぐ

⑤熱伝導率が低い:鉄の約1/4、銅の約1/23

⑥高い生体適合性:人体に優しい安全性のため、医療機器などにもよく使用される

があります。

反対にデメリットは、

①比剛性が低い:変形しやすいため細長い加工は不可

➁加工が困難:耐摩耗性が低く金属が発生しやすいなど

➂高価格:原材料から金属チタンに精製する手前がかかる

があります。

(2)チタンが採用される理由

チタンが採用される理由は、

①強度を損なうことなく軽量化ができる

➁体に触れるものにも安心して使える

➂錆びにくいため品質を長期的に維持できる

④色を変えることによりデザインの幅が広がる

があります。

(3)チタンのワイヤ放電加工における問題点

チタンは融点が1600℃以上と高く、このことが切削加工においても問題点として

あがりますが、ワイヤ放電加工においても融点の高さは問題です。

さらに熱伝導率も低くワーク内に熱がたまりやすくなるので、

加工形状が満足いかない場合や、加工の安定性も欠いてしまいます。

切断面においても問題点があります。

チタンをワイヤ放電加工すると切断面に酸化硬化層が発生します。

これは放電加工中に空気中の酸素と金属が化学反応をしてしまったり、

ワイヤ電極線とも化学反応を起こしてしまうからです。

またチタン合金には様々なチタン合金があり、チタン以外に含まれている

材質はそれぞれ異なる為それぞれ加工条件も異なります。

その為加工する際には加工条件の調整などが必要になり、加工の難易度が高いといえます。

(4)チタンのワイヤ放電加工におけるポイント

上記で紹介したように、熱が蓄積されやすいので、

加工条件で調整してあげる必要があります。

具体的には休止の時間を多めに設けたり、加工液の流れを工夫して

冷却時間を長めにとるといった方法になります。

その上で熟練のノウハウが必要となるためワイヤ放電加工においてチタンの加工を行う

ことは難易度が高いといえます。

参考文献:精密金属加工 コストダウンセンター.com

5.超硬合金

超硬合金はその名前からもイメージできるように非常に硬く、

耐摩耗性・耐衝撃性に優れているため、金型などに広く用いられます。

その為切削加工ではなく放電加工が優位といえます。

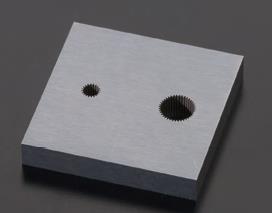

(1)超硬合金の放電加工

超硬合金の主成分はタングステンカーバイド(WC)です。

融点が2900℃と高温なので、加工に必要なエネルギーも大きくなります。

その為、ピーク電流が高くパルス幅が短い加工条件が必要となります。

また、電極の消耗が大きいので加工精度が低下します。

その為、融点・熱伝導率が高い銅タングステンや銀タングステンを

電極に用いて電極消耗を少なくするなど工夫が必要です。

加えて、超硬合金のワイヤ放電加工においては油ワイヤ放電加工機が

用いられる場合が多いです。

これは水中に超硬合金が長時間浸かっていると、

超硬合金に含まれているコバルトが溶出し、腐食してしまうからです。

(2)加工事例

機種:三菱電機油ワイヤ放電加工機 MX2400

ワイヤ電極線:黄銅 Φ0.2

工作物:超硬合金

板厚:80mm

面粗さ:Rz0.34μm/Ra0.08μm

精度:真直度1.3μm/真円度1.6μm

引用元:三菱電機株式会社 加工サンプルhttps://www.mitsubishielectric.co.jp/fa/products/mecha/edm/pmerit/example/wire/index_2.html#cold

参考文献:東京鋲螺工機株式会社 「超硬合金への放電加工」

6.まとめ

いかがでしたでしょうか。

焼入れ後のスチールに放電加工が用いられるケースが多いですが、

このような特殊材・難削材にも放電加工を用いて加工をしているのです。

放電加工機お役立ちナビを運営する菱光商事株式会社では、

放電加工機に関して様々なサービスを行っております。

放電加工機について

「放電加工機の加工で分からないことがある」

「放電加工機の修理をどこに頼めばよいかわからない」

「メンテナンスにどれくらい費用がかかるか知りたい」

「下取りができる加工機かどうか知りたい」

といったご不安をお持ちの方は、

ぜひ放電加工機お役立ちナビまでお気軽にご相談ください。