金型製作における放電加工の役割

今回は金型製作における放電加工の役割をご紹介していきます。

1.放電加工機の資料を無料でダウンロードいただけます!

金型製造業のための、高精度な金型を製作するための放電加工のポイント

金型製造業向けに、高精度・高品質の金型を製作するための放電加工のポイントを1冊にまとめた資料を無料でダウンロードいただけます。 放電加工においてよくあるトラブルとその対策、ワイヤ放電加工と形彫放電加工の使い分け、放電加工による実際の加工事例などボリュームが満載ですので、ぜひご活用ください!

>>「金型製造業のための、高精度な金型を製作するための放電加工のポイント」のダウンロードはこちらから

2.金型製作における放電加工の歴史

放電加工はプレス金型、プラスチック金型、鋳造型、鍛造型など、ほぼすべての

金型製作における工程で使用されている加工方法です。

切削加工機の進歩著しいとはいっても現時点では必須の設備といってもいいです。

そんな放電加工ですが、

金型製作における放電加工の歴史をどのように歩んできたのでしょうか。

形彫放電加工機では

1970年代に金型の寿命向上によりワークの高硬度の需要が増していき、

形彫放電加工機の適用範囲が拡大しました。

1980年代になると形彫放電加工機の高能率化が求められるようになり、

各メーカーがその開発を行いました。

1980年代後半では放電面の手仕上げレス化に向けて電源の開発が行われたり、

休日・夜間運転を行うことで高能率化を図るためATCなどを使用した自動運転への

開発が進んでいきました。

しかし、1990年代になると、切削加工機における高硬度ワークの加工開発が進み、

これまで形彫放電加工機で加工していた加工が一部切削加工機に置き換わる動きがみられ、

形彫放電加工機の使用比率も下がりました。

近年では高硬度ワークの加工はもちろんのこと、切削では不可能な高精度かつ微細な

加工を求められるようになりました。

ワイヤ放電加工機では

1970年代頃からゲージ加工や抜き型の加工で採用されていきました。

近年ではヘリカルギヤのコアレス加工など適用範囲を拡大しつつあります。

3.金型製作における放電加工の役割

金型製作において形彫放電加工機を使用するのか否かは

ワーク材質、硬度、形状深さなどから判断します。

切削加工において工具の突き出し部分が長く、高硬度なワークを加工することは

非常に難易度が高く、そういった加工は形彫放電加工機が採用される場合が多いです。

切削加工では不可能な微細な加工においても形彫放電加工機が採用される場合が多いです。

他には下記のような加工においても形彫放電加工機が得意とする分野であり、

形彫放電加工機が採用される場合が多いです。

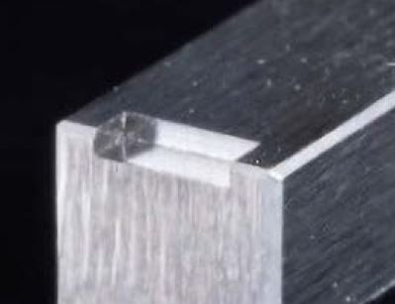

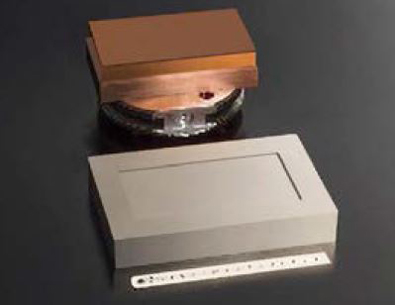

機種:三菱電機形彫放電加工機SV8P

電極材:銅タングステン(3×3mm/5連×1)

工作物:Steel(ELMAX)

面粗さ:Rz0.6μm/Ra0.08μm

精度:インコーナR0.005mm

加工ポイント:極小インコーナR

引用元:https://www.mitsubishielectric.co.jp/fa/products/mecha/edm/pmerit/example/die/d224.html

機種:三菱電機形彫放電加工機SV12P

電極材:クロム銅(150×80mm)

工作物:Steel(SUS440-CP)

縮小代:0.3mm/side(荒)×1

0.1mm/side(仕上げ)×2

加工深さ:2mm

面粗さ:Rz5.0μm/Ra0.7μm

精度:底面平面度5μm以下

加工ポイント:大面積加工の底面平面度5μm

引用元:https://www.mitsubishielectric.co.jp/fa/products/mecha/edm/pmerit/example/die/d225.html

ワイヤ放電加工機がよく採用されるのは、

抜き形状の加工が特に多いです。

これはワイヤ放電加工機の加工方法の特性上によるものです。

また、プラスチック金型によく見受けられる加工板厚に変化のあるものや、

プレス金型によく見受けられるピッチ精度を要求されるプレートの加工においても

ワイヤ放電加工機が採用されることが多いです。

他には下記のような加工においてもワイヤ放電加工機が得意とする分野であり、

ワイヤ放電加工機が採用される場合が多いです。

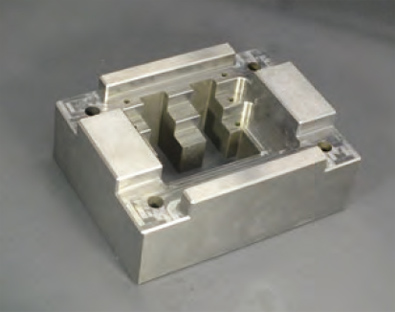

機種:三菱電機ワイヤ放電加工機MV1200R

電極材:φ0.2 BS

工作物:Steel(NAK80)

板厚:20~40mm

面粗さ:Rz3.5μm/Ra0.4μm

精度:形状±2μm

加工ポイント:板厚変化のあるワークの高精度加工

引用元:https://www.mitsubishielectric.co.jp/fa/products/mecha/edm/pmerit/example/wire/w0254.html

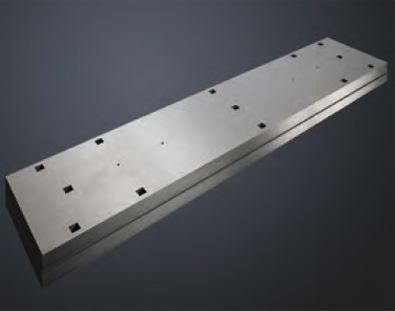

機種:三菱電機ワイヤ放電加工機MV4800R

電極材:φ0.2 BS

工作物:Steel(SKD11)

板厚:30mm

面粗さ:Rz1.8μm/Ra0.22μm

精度:ピッチ±3μm

加工ポイント:大型プレートにおける高精度ピッチ加工

引用元:https://www.mitsubishielectric.co.jp/fa/products/mecha/edm/pmerit/example/wire/w0184.html

採用される場面が多いということは、役割であると言えるため、

両加工機ともに上記のような場面で加工を行うことが役割と言えます。

また両加工機とも言えることであり、前述もしましたが、高硬度で高精度さらに微細加工

となると採用される場面が多くなり、金型製作における放電加工の役割と言えます。

4.放電加工機の資料を無料でダウンロードいただけます!

金型製造業のための、高精度な金型を製作するための放電加工のポイント

金型製造業向けに、高精度・高品質の金型を製作するための放電加工のポイントを1冊にまとめた資料を無料でダウンロードいただけます。 放電加工においてよくあるトラブルとその対策、ワイヤ放電加工と形彫放電加工の使い分け、放電加工による実際の加工事例などボリュームが満載ですので、ぜひご活用ください!

>>「金型製造業のための、高精度な金型を製作するための放電加工のポイント」のダウンロードはこちらから

5. まとめ

いかがでしたでしょうか。

工作機械全体から見ると放電加工機はコアな加工機であり、

より専門的な知識と技術が必要とされます。

しかし、本記事でも述べたように、金型製作における放電加工は

加工時間比率も多く、重要な場面で採用される場合が多いです。

放電加工は金型製作だけに採用されるわけではありませんが、

ものづくりの基本として放電加工についても知っておくべきです。

放電加工機お役立ちナビを運営する菱光商事株式会社では、

放電加工機に関して様々なサービスを行っております。

放電加工機について

「放電加工機の加工で分からないことがある」

「放電加工機の修理をどこに頼めばよいかわからない」

「メンテナンスにどれくらい費用がかかるか知りたい」

「下取りができる加工機かどうか知りたい」

といったご不安をお持ちの方は、

ぜひ放電加工機お役立ちナビまでお気軽にご相談ください。

参考文献

電気加工の現状と今後 自動車用金型加工における放電加工の位置づけ

https://www.jstage.jst.go.jp/article/jseme1968/32/69/32_69_29/_pdf/-char/ja