鏡面加工とは?放電加工機における金型の鏡面加工(仕上げ)について

放電加工機における「鏡面加工」って何でしょうか?

形彫り放電加工機とワイヤ放電加工機での違いはあるのでしょうか?

「鏡面加工」に関する情報をまとめました!

そもそも放電加工機って何?という方はこちらもどうぞ

https://edm-expertnavi.com/knowledge/49/

1.そもそも鏡面加工とは?

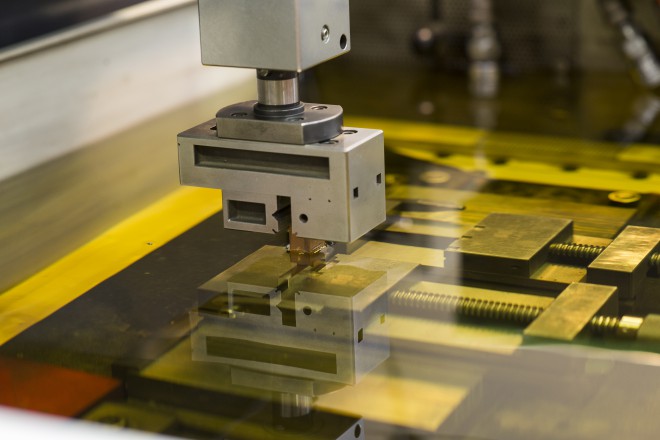

鏡面加工とは、加工素材を研磨などすることによって表面を鏡のようにピカピカに仕上げる加工方法です。

ワイヤ放電加工ではRz0.38μm(Ra0.05μm)まで、形彫り放電加工ではRz0.5μm(Ra0.06μm)までの面粗さを出すことが現在可能です。

※加工素材、搭載電源、電極材質などにより面粗さの数値は異なります。

鏡面加工

2.形彫放電加工機における鏡面加工について

形彫放電加工機で鏡面加工をする際に重要なポイント

鏡面加工がうまくいくかどうかのポイントは電極にあります。

形彫放電加工機は電極をもちいて、金属にその電極の形状を転写していくように加工をします。

電極が必要な精度・形状に仕上がっていないと加工素材へ放電加工しても必要な寸法や形状を得ることは難しいのです。

その為、形彫放電加工機は加工機の搭載電源や加工素材の他に、電極の出来不出来に左右されます。

これは鏡面加工をする際にも同様です。

ざらざらな面の電極を使用すると、せっかく放電加工しても必要な面粗さが得られないということが起きてしまいます。

どのような業界に求められるか

①プラスチック射出成型の金型

理由として、成型後の離型性向上が挙げられます。

金型の面粗さが悪いと製品とコア金型との離型抵抗が大きくなり、金型の寿命が短くなる要因となります。

また離型不良となり、成型品に傷や、変形が発生しています可能性もあります。

②コーティング

面粗さが良いと、コーティング層が均一になります。

TiAIN皮膜やCrSiN皮膜などのコーティング密着強度が向上します。

面粗さが悪いとコーティング層も面に倣ってしまう可能性があり、密着強度もその分悪くなってしまいます。

3.ワイヤ放電加工機における鏡面加工

ワイヤ放電加工機で鏡面加工をする際に重要なポイント

ワイヤ放電加工機における鏡面加工は加工条件と搭載電源が重要です。

常に一定の線径に整えられたワイヤ電極線が供給されるので、形彫放電加工機とは異なり電極の形状を気にする必要はほぼありません。

しかし加工条件はメーカー加工技術者との相談が必要になるケースがあります。

通常ワイヤ放電加工機で加工する製品は2~6回加工のものが多いですが、鏡面加工の領域の面粗さにするためには7~10回加工する必要があるためです。

また面粗さを良くするオプション電源がワイヤ放電加工機に搭載されているかもチェックが必要となります。

これからワイヤ放電加工機を購入検討されている方はどれほどの面粗さが加工機で出すことができるかメーカーに聞いておくと良いでしょう。

どのような業界に求められるか

①自動車向けモータコア金型(スクイーズリング、プレス、ダイ金型)

自動車にはモータコアという部品があります。スクイーズリングはそのモータコアを作るためのプレス金型部品の1つです。

形状制度や真直精度もさることながら、面粗さが悪いとプレス加工した際に摩擦力によって鉄粉が発生し、モータコアが焼き付いてしまうといった事が起きてしまいます。

また他プレス金型、ダイ金型も当然面粗さを求められます。

ワイヤ放電加工機は水を使用する加工機と、油を使用する加工機があり、現在出せる面粗さは下記の数値となっています。

・水仕様のワイヤ放電加工機:Rz0.6μm(Ra0.08μm)

・油仕様のワイヤ放電加工機:Rz0.38μm(Ra0.05μm)

4.金型分野における鏡面加工の必要性

1. 製品品質の向上

鏡面加工された金型から生産される製品は、表面品質が格段に向上します。プラスチック成型品や金属プレス製品において、金型の表面状態がそのまま製品表面に転写されるため、鏡面加工は最終製品の外観品質を決定する重要な要素となります。

2. 離型性の改善

滑らかな鏡面は、成型品の離型性を大幅に改善します。表面の凹凸が少ないことで、製品が金型から外れやすくなり、成型サイクルの短縮と歩留まりの向上を実現できます。これは生産効率の向上と直接的にコスト削減につながります。

3. 金型寿命の延長

鏡面加工により表面の微細な傷や凹凸が除去されることで、応力集中が軽減され、金型の疲労寿命が延長されます。また、摩擦係数の低減により摩耗も抑制され、長期間にわたって安定した品質を維持できます。

4. メンテナンス性の向上

滑らかな表面は汚れや樹脂の付着が少なく、清掃が容易になります。これにより、定期メンテナンスの時間短縮と作業効率の向上が可能となり、生産性向上に寄与します。

5.鏡面加工の重要度

自動車産業での重要性

自動車産業では、内装部品や外装部品において高い外観品質が求められます。特にダッシュボード、ドアパネル、バンパーなどの大型部品では、鏡面加工された金型が不可欠です。表面の小さな傷や凹凸も消費者の品質認識に大きく影響するため、鏡面加工の重要度は極めて高いものとなっています。

電子機器産業での役割

スマートフォン、タブレット、ノートパソコンなどの電子機器では、薄型化と高級感の演出が重要です。鏡面加工された金型により、プラスチック筐体でも金属のような質感を実現でき、製品の付加価値向上に大きく貢献しています。

光学産業での必要性

レンズ、プリズム、光学フィルムなど光学部品の製造では、鏡面加工は必須技術です。表面の微細な凹凸が光の散乱を引き起こし、光学性能に直接影響するため、極めて高精度な鏡面加工が要求されます。

6.海外からの需要拡大

アジア市場での需要

中国、韓国、東南アジア諸国では、製造業の高度化に伴い、鏡面加工技術への需要が急速に拡大しています。特に中国では、自動車産業と電子機器産業の成長により、日本の鏡面加工技術に対する需要が高まっています。現地企業との技術提携や技術指導の依頼が増加しており、日本企業にとって重要な市場となっています。

欧米市場での評価

欧米市場では、環境規制の厳格化により、長寿命で高効率な金型への需要が高まっています。日本の鏡面加工技術は、金型寿命の延長と生産効率の向上を同時に実現できる技術として高く評価されており、特に高級車メーカーや航空宇宙産業からの引き合いが増加しています。

新興国市場での機会

インド、ブラジル、メキシコなどの新興国では、製造業の発展と品質向上の要求により、鏡面加工技術への関心が高まっています。これらの国々では、技術移転や現地での技術指導を通じて、日本の鏡面加工技術を導入する動きが活発化しています。

7.なぜ鏡面加工が必要なのか

1. 消費者の品質要求の高度化

グローバル市場において、消費者の品質に対する要求は年々高度化しています。見た目の美しさだけでなく、触り心地や使用感においても高い水準が求められるようになり、鏡面加工はこれらの要求を満たすために必要不可欠な技術となっています。

2. 製造業の国際競争力強化

製造業の国際競争が激化する中で、単なる低コスト生産ではなく、高品質・高付加価値製品の製造能力が競争力の源泉となっています。鏡面加工技術は、この高付加価値製品の製造において重要な役割を果たしており、製造業の国際競争力強化に直接寄与しています。

3. 環境配慮と持続可能性

鏡面加工により金型寿命が延長されることで、金型の交換頻度が減少し、資源の節約と廃棄物の削減を実現できます。また、生産効率の向上により、エネルギー消費量の削減も可能となり、環境負荷の軽減に貢献しています。

4. 技術革新への対応

IoT、5G、電気自動車など新技術の発展に伴い、これまで以上に高精度で複雑な形状の部品が要求されるようになっています。鏡面加工技術は、これらの新技術に対応した高精度部品の製造を可能にする基盤技術として、その重要性を増しています。

8.まとめ

今回は鏡面加工についてまとめてみました。

最近ではジグ研削盤の置き換えとしてワイヤ放電加工機を使用するケースもあるなど鏡面加工によって用途が広がっている放電加工機です。

もっと鏡面加工について知りたい。放電加工機の面は実際どうなっているの?と言った方は是非お問い合わせください!