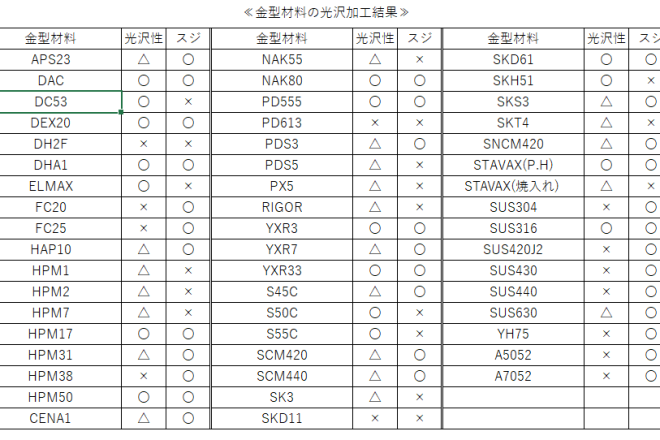

形彫り放電加工機での鏡面加工と金型材料の関係

形彫り放電加工は高硬度材料を加工できるため、最近ではキー溝など部品加工に利用されますが、やはり金型加工が主となります。

金型材料は特殊鋼メーカー様が用途に応じて開発されており、バリエーションが豊富です。

最近では、加工面が鏡面を求められるユーザー様も多くなりましたので、材料の特徴に加えてこの観点からまとめてみました。

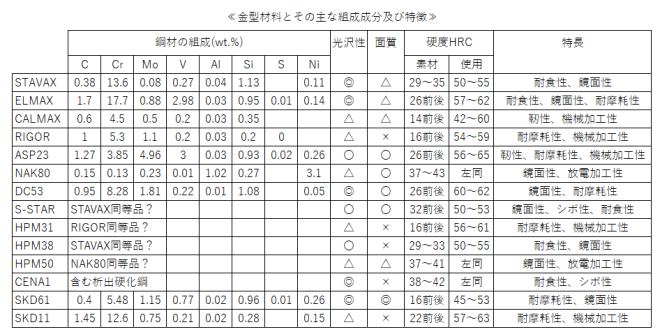

金型材の特徴

一般に鋼材では(機械加工、放電加工および研磨)、鋼材の添加物としてSiが多いほど鏡面性が高いと言われています。Siが1.0%前後あれば非常に高い鏡面性を得ることができます。主な添加材の性質は以下の通りです。 放電加工での鏡面性

C :0.02~2.06%で純鉄を鋼に変える。

Cr :硬度、靭性を向上。快削成分の一つ。Fe-Cr系で変態点を持ち焼入れ後に析出する。

Mo :靭性、焼戻しのもろさの防止と溶接性の向上。熱処理材には必要。

V :脱酸性が強く、結晶粒を微細化させる。これにより耐摩耗性が向上するが析出する。

Al :最表面に酸化膜を形成し内部酸化は防止。

Si :1.0%程度の添加で鏡面性を向上させる。Fe-Si-C系で固溶体を作り析出はしない。

S :微量のMnとMnSを形成し快削成分を形成。結晶粒界強度は弱いので脱落しやすい。

Ni :耐熱性、非磁性、靭性を向上させる。電気抵抗を上げる作用も持つ。析出する。

Cr、Ni、Al、VはFe合金系で変態点を持ち合わせるために、焼入れ・焼戻し時に析出硬化を得ることができる反面、母材との結晶粒界の相違から結晶粒として脱落するとスジやピンホールを形成してしまいます。また、MnとSを多く含むとMnSを形成し、これも結晶粒界から脱落しやすいために、圧延方向などに沿ってスジを形成します。

光沢性 ○:特に気を使わなくとも良好な光沢性が得られる。

△:光沢性は得られないが最良面加工にはなる。光沢加工条件は調整が必要。

×:全く光沢性が得られない。返って加工面が悪くなる。

スジ ○:特に気を使わなくともスジやピンホールの発生はない。

△:最良面加工時にスジやピンホールが発生する。最良面条件は調整が必要。

×:5μmRmax以下ではスジやピンホールが目立つ。抑制も困難。

最後に

今回は、形彫り放電加工機での鏡面加工と金型材料の関係についてご紹介しました。放電加工機お役立ちナビでは、金型材料に応じた最適な放電加工機を提案しております。放電加工機でお困りのことおがございましたらお気軽にご相談ください。