形彫・細穴放電加工機の位置決め・電極作成・加工時間見積もりの完全マニュアル

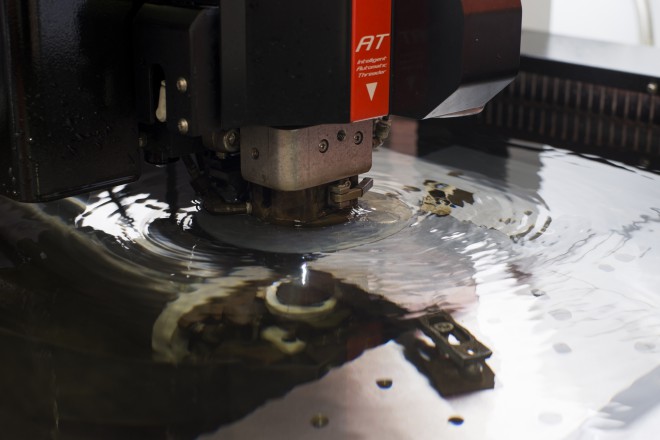

形彫放電加工機を用いた高精度かつ効率的な加工を実現するためには、多岐にわたる技術と緻密なノウハウの適用が不可欠です。本記事では、高精度な加工を実現するための位置決め、特殊な電極の作成・修正、加工時間の正確な見積もり、そして細穴加工における段取り作業といった主要な工程における具体的な方法論と、それに伴う重要な注意点について紹介します。

1. 高精度位置決め技術の確立

形彫放電加工機における高精度位置決めは、加工精度の根幹を成す要素です。その主な目的は、位置決め精度に影響を与える様々な要因を解消することにあります。

位置決め精度の要因解消と方法

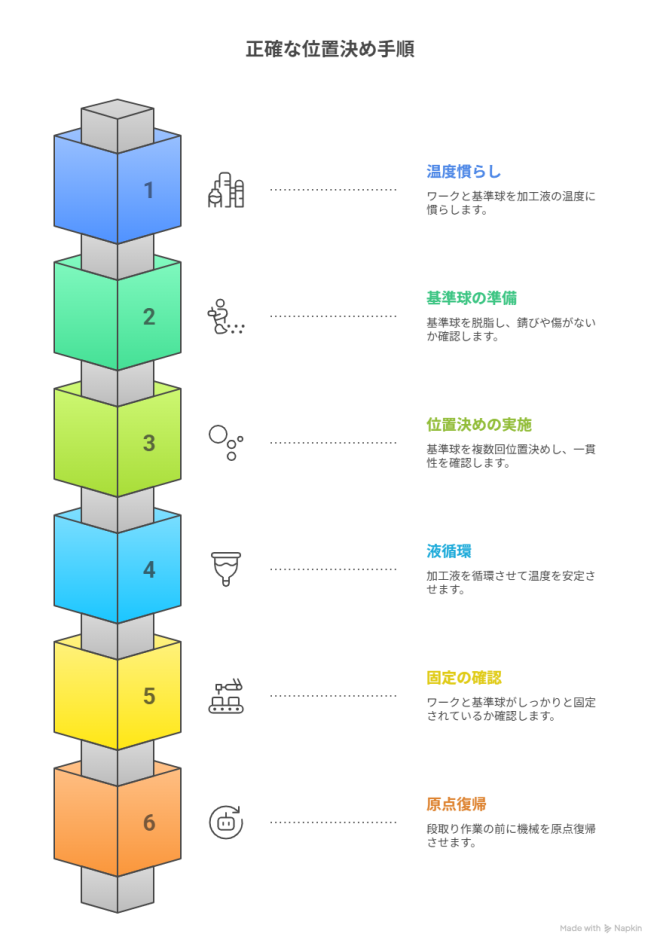

第一に、加工液の温度変化によるワークの熱膨張・収縮を防ぐため、ワークと基準球を加工液の温度に十分に慣らすことが重要です。

位置決め作業に関する具体的な注意事項として、基準球の徹底した準備が挙げられます。

使用前には必ず基準球の脱脂を行い、錆びや傷がないかを確認します。測定前には油膜、ゴミ、埃などを洗浄しますが、この際、基準球に極力力を加えないよう細心の注意を払います。

位置決めは複数回実施し、もしバラつきが確認された場合は、再度洗浄して位置決めをやり直します。

加工機の「液循環」機能のスイッチをONにし、加工液を満たした状態で30分以上循環させて放置することで、ワークと基準球の温度慣らしを促進します。

基準球やワークがしっかりと固定されているかを確認することも必須です。

※段取り作業の前には、必ず機械の原点復帰を行う必要があります。

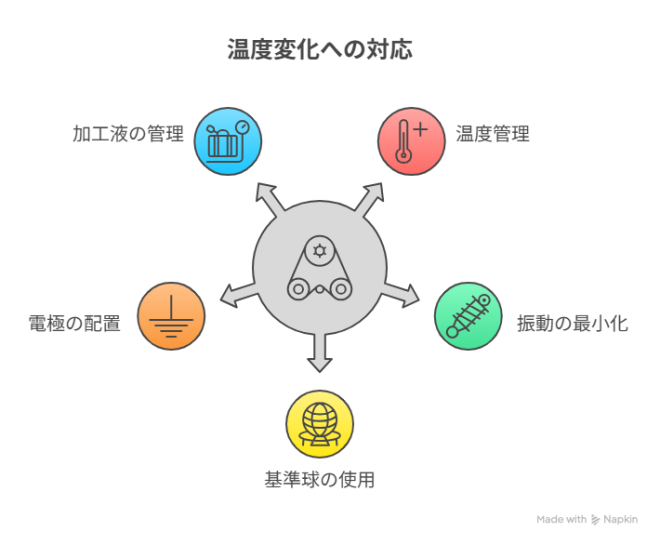

環境管理と精度の維持

温度変化は機械精度に直接影響を及ぼすため、性能精度を維持するためには、温度変化の少ない場所を選定することが極めて重要です。特に、空調装置からの吐出空気や直射日光が機械本体に直接当たらないよう配慮が必要です。

さらに、加工精度を維持するためには、振動の少ない場所に機械を設置することも不可欠です。

高精度な加工を実現するためのポイントは、必ずワーク側の基準球と基準電極を使用することです。

基準球は加工液面上に出し、電極などが干渉しないかを事前に確認します。

電極の芯出しなどで加工液を排出した後は、再度加工液を満たし、循環させることも忘れてはなりません。

2. 細穴加工用パイプ電極の作成方法

外径φ0.50mm未満の細穴加工用パイプ電極をコレットに確実に装着するには、特殊な工夫と注意が必要です。

一般的に、コレットの種類によっては細い電極をつかむことができないため、コレットで保持する部分の電極外径をφ0.50mm以上にする方法が推奨されます。

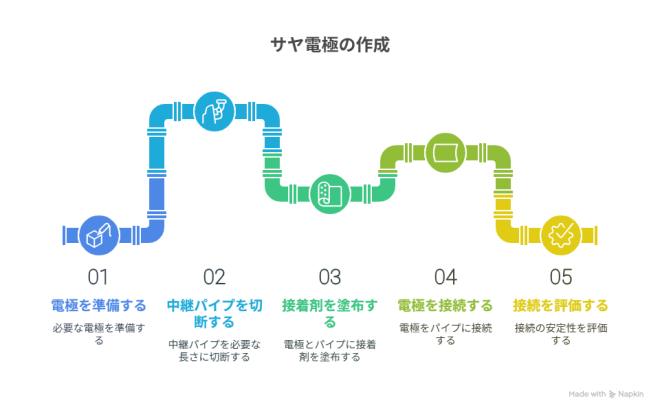

サヤ電極の作成と接着

この課題を解決するために、「サヤ(つなぎ)電極」と呼ばれる中継パイプを使用します。

加工電極と複数の中継パイプを瞬間接着剤で接続する方法が一般的です。

この接着剤は必ずしも導電性である必要はなく、市販の瞬間接着剤で問題ありません。

例えば、加工電極の外径がφ0.15mmの場合、外径φ0.65mm内径φ0.45mmのサヤ電極を約40mmに切断し、さらに外径φ0.40mm内径φ0.20mmのサヤ電極を約40mmに切断して接続するといった具合に工夫してみましょう。

サヤの内径と電極の外径の差は、出来るだけ小さい方が望ましいとされていますが、差が0.03mmだとガタは少ないものの挿入しにくくなるため注意が必要です。

電極の加工と品質確認

放電加工用パイプ電極は、製造メーカーや内径指定の有無によって、同じ外径でも内径にバラつきが生じることがあります。

また、市販の細いパイプ電極の両先端はつぶれていることがあるため、よく切れるカッターで2~3mm切り落とし、穴が潰れないよう切断方法に配慮します。

切断の際は、表面が研磨された平らな固い面の上で電極を転がすように切るか、切り落とさずに少し手前でやめ、切り口を両手で折り曲げると穴が潰れにくいとされています。

電極接続後は、テスターで導通チェックを行い、エアーガンでパイプの先端から泡が出ることを確認しながら清掃を行います。

また、電極先端の切断時に生じた返り(バリ)は、細かいサンドペーパー(2000番程度)か細かい砥石で丁寧に取り除く必要があります。

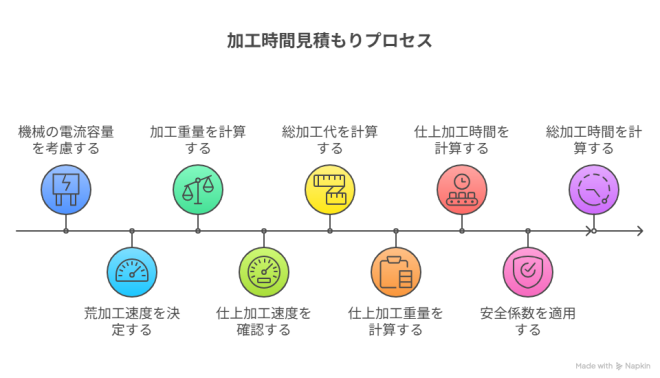

3. 形彫放電加工機の加工時間見積り

加工現場における納期管理や作業工程計画において、形彫放電加工機の加工時間を正確に見積もることは、生産性向上の上で不可欠です。概略の加工時間は、加工する重量と使用する加工条件の加工速度から算出可能です。

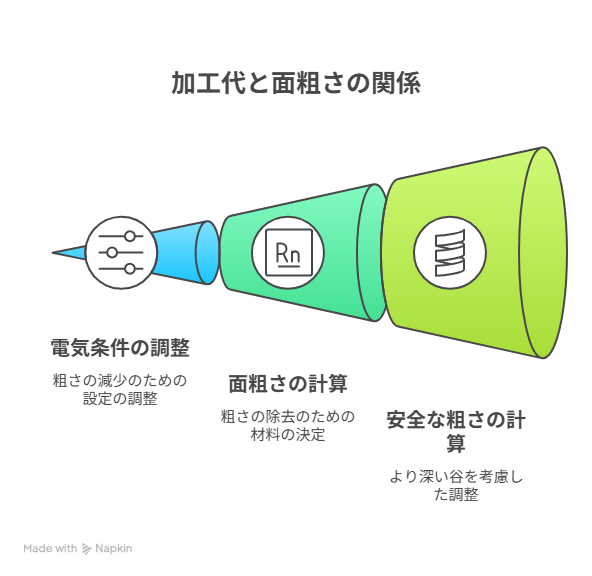

加工代と面粗さの関係

形彫放電加工機では、加工時間を短縮するために荒加工から開始し、電気条件を徐々に下げて目標の面粗さに合わせていくのが一般的です.

この際、各電気条件における加工代は、前段の加工で生じた面粗さを除去し、その後に現条件による面粗さを生成するという考え方で決定されます。

具体的には、加工代は前条件の面粗さ(R1)と現条件の面粗さ(R2)の平均値(F2 = (R1+R2)/2)が目安となります。

実際の面粗さは測定器で測定される値よりも谷が深くなる傾向があるため、特に面粗さを重視する場合は、F2′ = R1+R2/2で計算する方が安全であるとされています。

加工時間算出の手順と安全係数

加工時間を見積もるにあたり、まず使用する機械の電流容量を考慮します。

仕上加工時間は電流容量に依存しませんが、荒加工時間は電流容量によって異なります。

実際の加工では、加工屑排出のための電極ジャンプなど、加工が休止する時間帯が交互に発生します。

加工特性グラフに示される加工速度は、電極のジャンプを行わない理想状態での速度であるため、実際の加工時間を見積もる際には、このロスを見込んで理想状態で求めた加工時間に「安全係数」を掛けて計算する必要があります。

安全係数は、荒加工で1.2、仕上加工で1.5、深いリブ加工や大面積加工で2.0が目安とされており、これらは過去の実績に基づいて設定されますが、実際の加工実績と照らし合わせて修正し、精度を高めていくことが推奨されます。

具体的な計算手順は以下の通りです。

-

電流容量の選定(例:35A、60A、100A)と荒加工速度の確認。

-

体積(V)と加工物の比重を乗じて加工重量を算出。

-

仕上加工時の平均加工速度を確認。

-

各加工段における加工代の総和(総加工代)を算出。

-

仕上加工重量を表面積、加工代、比重から算出(例:40×0.0153×7.8 = 4.8g)。

-

仕上加工時間 = 仕上加工重量 / 平均仕上加工速度(例:4.8 / 0.082 = 59分)。

-

安全係数を適用(荒加工1.2、仕上加工1.5、深いリブ加工・大面積加工2.0)。

-

総加工時間 = (荒加工時間 × 荒加工安全係数) + (仕上加工時間 × 仕上加工安全係数)(例:104 × 1.2 + 59 × 1.5 = 214分)。

まとめ

これらの詳細なノウハウは、放電加工における高品質な仕上がりと生産性の向上に大きく寄与します。各工程での細かな注意点の積み重ねが、目標とする加工精度の達成と効率的な作業を実現する鍵となります。技術と環境、そして作業手順の厳密な管理が、高精度放電加工の成功には不可欠です。