放電加工機とは何か?特徴から種類、価格まで解説!

1. 放電加工機とは

放電加工機とは、水や油などの液体の中で、向かい合った金属の間に電気による火花を起こすことにより生じた熱で金属を溶かして加工する工作機械です。液体の中で火花を起こすと、金属が溶けはじめ、液体によって冷やされ飛散します。飛散しなかった箇所は穴のようにくぼんだ状態で残ります。このように、火花を起こし、金属を溶解→冷却→飛散の流れを繰り返すことによって金属を加工する方法が放電加工です。

2.放電加工機の資料を無料でダウンロードいただけます!

一から学ぶ 放電加工機

下記でご紹介する、「放電加工機の特徴や種類、用途といった基礎的な内容から、放電加工機の購入・更新を検討する際の注意点や活用できる補助金・助成」について1冊にまとめた資料を無料でダウンロードいただけます。是非ダウンロードの上、お役立て下さい!

金型製造業のための、高精度な金型を製作するための放電加工のポイント

金型製造業向けに、高精度・高品質の金型を製作するための放電加工のポイントを1冊にまとめた資料を無料でダウンロードいただけます。 放電加工においてよくあるトラブルとその対策、ワイヤ放電加工と形彫放電加工の使い分け、放電加工による実際の加工事例などボリュームが満載ですので、ぜひご活用ください!

>>「金型製造業のための、高精度な金型を製作するための放電加工のポイント」のダウンロードはこちらから

3. 放電加工の特徴

放電加工には、

- 難削材の加工が可能

- 高精度で微細な加工が可能

- 非接触加工なので工作物へのが外力がかからない

...等々、多くのメリットがあります。

1つ目のメリットは「難削材の加工が可能」であることです。放電エネルギーによって加工していくので、電気を通す材質であれば、どれほど硬くても加工が可能です。放電加工の最大のメリットといっても過言ではないでしょう。

2つ目のメリットは「高精度で微細な加工が可能」であることです。液体の中で放電起こす火花を小さくし、放電エネルギーを小さくすることで、微細加工が可能になります。工作物や形状によって異なりますが、マイクロメートル単位での高精度加工ができます。

3つ目のメリットは「非接触加工なので工作物へのが外力がかからない」ことです。放電加工では外力がかからないため、工作物に対する負荷が限りなく少なくなります。例えばプレス機械などの機械式のせん断だとどうしてもダレやバリがが発生してしまい、後で、面取りをしなければなりません。その点、放電加工では切断面のダレやバリの発生が少なくなり、面取りの後工程を短縮することができます。また、液体の中で加工するため熱変異もほとんどありません。その為、薄板加工などでひずみを嫌う加工にも使用されます。

さて、ここまで放電加工のメリットを見てきましたが、もちろんデメリットもあります。例えば、導電性のない工作物へは加工できません。また、放電加工は1回の放電で削ることができる部分が少ないので、切削加工と比較すると加工速度が遅いです。

4. 放電加工機の種類

ひとえに放電加工機といっても大きく3種類に分けられます。形彫り放電加工機、ワイヤ放電加工機、細穴放電加工機です。

4-1 型彫り放電加工機

まず、形彫り放電加工機とは、電極と工作物の間に電気を用いて火花を飛ばし、工作物を溶かして必要な形状に加工していく機械です。

電極と工作物とは常に一定間隔を保った状態で加工します。電極形状は様々な為、加工が終わるとその形状が工作物へ転写されたように加工されます。電極の取り付け部分である主軸、材料の設置部分であるX-Yテーブル、加工液をためる加工槽、電源装置、各軸を制御するNC装置から構成されています。

各軸ともサーボモーターによる制御を行い、マイクロメートル単位で移動や位置を決めることが可能です。

経営者・生産技術・保全の方必見! 機械購入担当者のための形彫放電加工機における選定ポイント

形彫放電加工機を購入を検討する際に必要な知識(基礎知識、各加工機の性能や特徴 等)を1冊にまとめました。 購入をご検討の際はぜひお役立てください!

>>「経営者・生産技術・保全の方必見! 機械購入担当者のための形彫放電加工機における選定ポイント」のダウンロードはこちらから

4-2 ワイヤ放電加工機

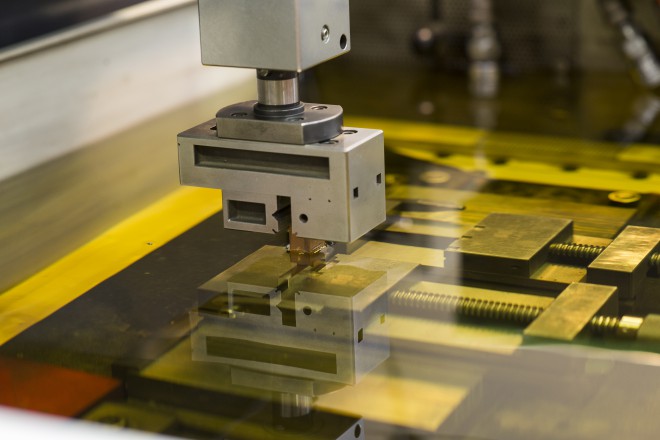

ワイヤ放電加工機とは、ワイヤ電極線と工作物との間に電気を用いて火花放電を行わせ、工作物を溶かしながら一筆書きで必要な形状に加工していく機械です。

糸鋸のように木の板に色々な形状を加工するのと同じイメージです。ボビンに巻かれているワイヤ電極、ワイヤ電極を送り出す駆動装置、工作物の設置部分であるX-Yテーブル、加工液をためる加工槽、加工液中のイオンを取り除く脱イオン装置、電源装置、NC装置から構成されています。

経営者・生産技術・保全の方必見! 機械購入担当者のための ワイヤ放電加工機における選定ポイント

ワイヤ放電加工機を購入を検討する際に基礎知識から各加工機の性能や特徴まで必要な知識を1冊にまとめました。 購入をご検討の際はぜひお役立てください!

>>「経営者・生産技術・保全の方必見! 機械購入担当者のための ワイヤ放電加工機における選定ポイント」のダウンロードはこちらから

4-3 細穴放電加工機

細穴放電加工機とは小径の穴を加工するための放電加工機です。主にパイプ電極を使用し、加工材料間に発生する放電の作用によって加工をします。

5.放電加工機の価格

放電加工機の価格は種類とメーカー、あるいはストロークサイズなどによって異なりますが、概ね以下の相場になります。

5-1 型彫り放電加工機

1,000万円弱~3,500万円程度

5-2 ワイヤ放電加工機

1,000万円弱~3,000万円程度

5-3 細穴放電加工機

300万円弱~2,000万円程度になります。

MGシリーズとMVシリーズの比較

1. まず結論:MVからMGへ更新すると何が変わる?(改善点を俯瞰)

比較の軸は「止まらない・ブレない・下がる」――MVからMGで得られる全体像

MVとMGの比較では、単純な新旧ではなく「生産の不確実性をどこまで減らせるか」が核心です。MGでは自動結線の信頼性向上で停止リスクを抑え、高精度領域ではピッチ精度などの改善で狙える品質が広がります。さらに省エネ化や消耗品低減で運用費も圧縮しやすく、見守り・事前診断のような支援で復旧や保全の手間も減らせます。更新効果を見誤らないために、比較は「稼働率」「精度の安定」「ランニングコスト」「サポート体制」の4点で整理するのが近道です。

比較前にそろえるべき現状データ

更新判断を早めるには、現状の停止理由(断線、結線失敗、アラーム)、不良の種類(ピッチ、真直、面粗さ)、月次の電力・ワイヤ使用量、保全の工数をざっくりでも可視化します。ここが見えると、改善が“体感”ではなく“差分”として説明でき、投資回収の筋道も立てやすくなります。

「更新=精度アップ」だけで見ない

精度向上は強力ですが、実務では停止時間や夜間運転の不安、条件出しの手戻りがボトルネックになりがちです。MGの価値は、精度そのものに加え、結線・操作・支援機能によって日々の揺らぎを減らし、同じ人員でも安定して回せる状態へ寄せられる点にあります。

2. 自動結線と復旧性の差:止まりやすさはどこで決まる?

自動結線は「成功率×復旧スピード」――MGが停止ロスを減らしやすい理由

ワイヤ放電加工の現場で効いてくるのは、加工速度以上に“止まったときの損失”です。MVと比べてMGでは、自動結線まわりの改善により、結線の安定性と復旧の再現性を高めやすい設計思想が見えます。たとえばアニールシステム新搭載によりワイヤの真直性を確保し、挿入率の向上を狙える点は、断線後の復帰だけでなく、連続運転時の積み上げ損失に効きます。さらに水中自動結線により、多数個取りの段取り・復旧の時間短縮にもつながり、無人時間帯のリスクを下げる方向で比較できます。

結線不良の“再発”を減らす見方

結線は「一度通った」だけでは不十分で、同条件で再現するかが重要です。ワイヤの直進性、ガイド周辺の状態、加工液の清浄度などが絡むため、改善点は機構・液管理・運用の三位一体で確認します。MGは機能面で寄せやすく、運用ルールも作りやすいのが利点です。

無人運転の可否は「復旧の自動化」で決まる

夜間の価値は“加工している時間”だけでなく、“止まらずに朝まで回ったか”で決まります。自動結線の安定化と、水中自動結線のような復旧の確実性が高いほど、監視負荷が下がり、無人運転の設計が現実的になります。

3. 精度の差:ピッチ精度・形状精度・面粗さはどこまで狙える?

数字で見る精度比較――MG/MG-Rで「狙える領域」が広がる

精度比較は、カタログの最高値よりも“量産で安定して出るか”が要点です。資料では、ピッチ精度の例として500×300条件でMVが±10µm、MGが±5µm、MG-Rが±3µmと整理されており、更新で狙えるレンジが一段上がる読み取りができます。また真直精度・形状精度・面粗さの改善や、温度影響を抑えるサーマルバスターの搭載は、条件出しの手戻りや測定のやり直しを減らす観点で効きます。MG-Rは特に高精度側の要求が厳しい案件で、“できるかどうか”のリスクを下げる比較軸になります。

精度の差が利益に変わる場面

高精度化は、不良率低下だけでなく、仕上げ工程の短縮や検査の簡素化に波及します。ピッチや真直が安定すると、追加取り代や再加工の逃げが減り、結果として納期とコストが読みやすくなります。精度は品質だけでなく、計画生産のしやすさに直結します。

MGとMG-Rの選び分けの考え方

基準は「要求公差の厳しさ」と「再現性の必要度」です。常に高精度領域を狙う、測定で外せない仕様が多い、温度や環境変動の影響を受けやすい――こうした条件が重なるほどMG-Rが効きやすく、通常公差中心ならMGで費用対効果を取りやすい整理になります。

4. ランニングコスト比較:電力・ワイヤ・消耗品はどれだけ下がる?

更新効果は“月次で回収”できる――電力・ワイヤ・トータルコストの比較ポイント

設備更新は「購入価格」より「月次の出費」で差が出ます。資料では、MGはポンプのフルインバータ化などにより消費電力をMV比で最大30%削減、ワイヤ消費量8%削減、トータルコスト10%削減といった整理が示されており、比較を数字で語りやすいのが強みです。電力は加工中だけでなく待機や循環の負担も効くため、稼働時間が長いほど差が出やすくなります。ワイヤや関連消耗品は、使用量のブレがそのまま原価のブレになるため、削減率だけでなく“安定して減るか”を運用とセットで見ます。

比較は「電力×稼働時間」で考える

削減率を活かすには、月間の加工時間・待機時間・段取り時間を分けて把握します。稼働が長いラインほど効果は積み上がりやすく、逆に稼働が短い場合は省エネより停止ロス削減の比重が高い、といった判断ができます。

消耗品は「減る理由」が説明できるか

ワイヤの使用量は、条件、断線頻度、復旧回数など複数要因で変動します。更新効果を確実にするには、断線・結線の安定化とセットで管理し、改善の因果を説明できる状態にすることが重要です。数字が“再現できる”ほど、稟議も通りやすくなります。

5. 導入後の安心感の差:見守り/事前診断で「止まる前に手を打つ」

トラブル対応を“追いかける”から“先回りする”へ――MGの支援機能の使いどころ

更新で見落とされがちなのが、導入後の運用体験です。MGでは、見守りサービスとしてクラウドAIによる常時監視を行い、重大アラームなどでコールセンターから連絡が入る仕組みが示されています。これにより、現場が気づかない異常の早期検知や、停止時間の短縮につなげやすくなります。加えて事前診断サービスでは、訪問点検前に遠隔で状態を把握し、機械ごとに最適な点検へ寄せられるため、「点検したのに止まった」「部品が足りず二度手間」といったロスを減らす方向で比較できます。性能差だけでなく、“復旧と保全の設計”まで含めてMV→MGの更新メリットをまとめると説得力が増します。

見守りは「人の監視」を減らすために使う

現場の負担は、異常そのものより“気にし続けること”で増えます。重大アラームを起点に連絡が入る運用は、常時チェックの張り付き時間を減らし、担当者が本来やるべき段取りや改善に時間を回しやすくします。

事前診断は「復旧の段取り」を早める

故障が起きてから原因を探すと、時間も部品も読めません。事前に状態把握ができると、必要部品や作業の手順が早く固まり、停止の長期化を避けやすくなります。更新効果を最大化するなら、導入直後から点検・連絡フローまで設計するのが有効です。

7.ワイヤ放電加工機導入事例|株式会社タカタ工業様

7-1導入機種

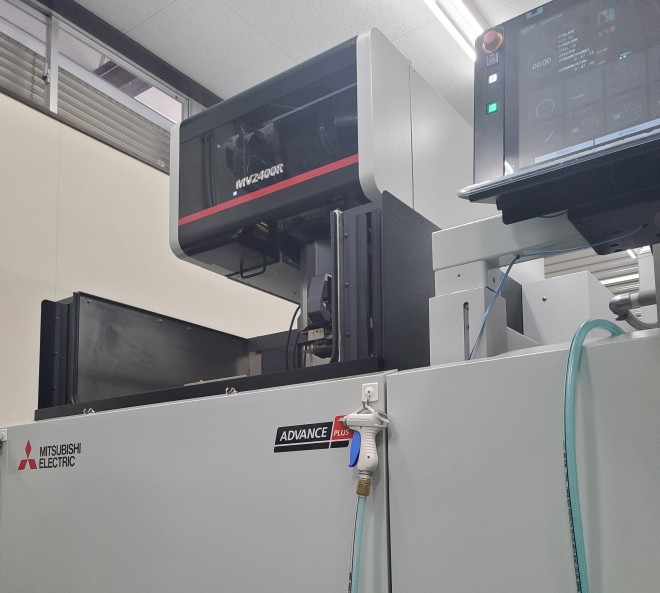

三菱ワイヤ放電加工機 MV2400R

各軸移動量:X600×Y400×Z310(mm)

主なオプション:アングルマスターADVANCEⅡ(テーパー加工最大45°)

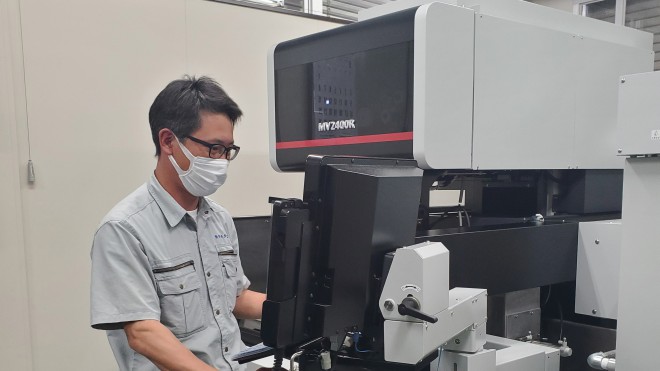

7-2ワイヤ放電加工機を増設しようと思ったきっかけは何ですか?

既に所有していたワイヤ放電加工機は導入から10年が経ちます。

メーカーからは「10年経過すると精度が衰えてくるので機械更新されてはどうか」

とすすめられていました。

既存のワイヤ放電加工機は弊社に高度な加工精度をもたらし、

良く稼働してくれたと思っています。

しかし、ワイヤ放電加工機を使った加工は高精度かつ高度な加工を要求されることが多く、

使用頻度も多いので、最新の機械を増設することを検討し始めました。

7-3なぜ三菱電機のワイヤ放電加工機なのですか?

ご縁があり放電加工機お役立ちナビさんから

三菱電機のワイヤ放電加工機をご提案いただいた際に

三菱電機の「サポート10」という保守契約をご紹介いただきました。

2年間無償で付帯(MV-R、MP、MXシリーズのみ)されており、

3年目以降は有償ですが、年間の保守契約料金が格安なのにも関わらず、

年に2回定期メンテナンスに来てくれるのに加えて、

純正消耗品の購入でポイントが貯まる制度も付帯されており、

充実した内容でした。

ワイヤ放電加工機を10年間使用してみて稼働期の定期メンテナンスの重要性を感じていた

弊社にとってはうってつけの保守契約でした。

また、定期的に三菱電機の加工技術者が既存ユーザーを巡回し、

加工技術支援をしているということも聞き、

今よりも高精度かつ高度な加工技術を身につけなければいけない弊社に

マッチしたメーカーさんだと感じたので、三菱電機のワイヤ放電加工機に決めました。

8.ワイヤ放電加工機による微細加工

ワイヤ放電放電加工機で微細加工を行う上でのポイント

次にワイヤ放電加工機の微細加工を行う上でのポイントをご紹介いたします。

① ワイヤ電極の線径の選定

ワイヤ電極は、加工物の厚みや形状精度(最小コーナR)、および加工の目的に応じて適切な線径を選ぶ必要があります。微細な形状を加工する場合には、細径のワイヤ電極が適しています。細いワイヤ電極を使用すると、ピン角が丸くなりにくく、小さなコーナRや狭いスリット幅の加工に最適です。

一方で、板厚が厚い場合には加工速度が遅くなる可能性があることや、細径のワイヤに対応したワイヤ放電加工機を選定する必要があるといったデメリットも存在します。

② 加工液(水と油)使い分け

ワイヤ放電加工では、一般的に加工速度が速い水加工液が広く使用されていますが、微細加工には油加工液の方が適している場合があります。油加工液は絶縁性が高いため、放電ギャップが小さくなり、形状や寸法の精度が安定しやすいという特徴があります。また、水加工液に比べて、細かい面相さを得ることができます。

しかし、油加工液は、水加工液に比べて加工速度が遅くなることや、対応するワイヤ放電加工機が水加工液対応の機種よりも高価である当の問題点が挙げられます。そのため、機種を選ぶ際には、予算や求める加工精度、加工に必要な時間とのバランスを十分に検討する必要があります。

微細加工ができるお奨めのワイヤ放電加工機をご紹介

それでは微細加工に適したワイヤ放電加工機をご紹介いたします。

三菱電機製 MXシリーズ

三菱電機の油加工液を使用したワイヤ放電加工機「MXシリーズ」

水に比べて放電ギャップが小さいため、リードフレームや電子コネクタ関係、極小R加工されるユーザー様におすすめです。φ0.05㎜ワイヤ電極の高い結線を実現可能としています。

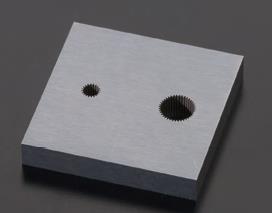

加工例:高精度ギア加工

機種:三菱ワイヤ放電加工機MX600

電極材:φ0.05/SED(Zn)

工作物:超硬合金(KD20)

板厚:3㎜

精度:形状±1μm

面粗さ:Rz:0.3㎛/Ra0.04㎛

三菱電機製 MPシリーズ+OP:φ0.05、0.07ワイヤ線自動結線仕様、超仕上電源(Super-DFS電源)

三菱電機の水加工液を使用する加工機の中でフラグシップモデルとなる「MPシリーズ」

機械全体の温度を同調管理し、熱変異補正も自動で行い、水ワイヤ加工機でありながら従来の油ワイヤ加工機並の精度を誇ります。また、MPシリーズはオプションを付属することにより微細加工が可能となります。φ0.05、0.07のワイヤ線の自動供給仕様についてもオプションにより対応可能となります。

さらに超仕上電源(Super-DFS電源)のオプションをつけることにより高速微細加工面仕上がりが可能となります。

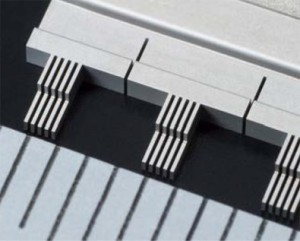

加工例:微細スリット加工

機種:三菱電機ワイヤ放電加工機MP1200

電極材:0,05スミスパークγM

工作物:steel

板厚:0.5~1.0mm

形状:±1μm

面粗さRz0.80μm/Ra0.10μm

9.放電加工機を用いるべきワーク材質

1.難削材の種類と使用される分野

そもそも難削材とは、

「材質自体が削りにくい、または、被削性が不明であったり、

発火・印火がしやすかったりして、加工がしにくい材料・素材」

(難削材.com 「難削材とは」から引用)

と言われています。

下記の表をご覧ください。

| 分野 | 適用材料 |

| 航空機 | Ni合金(INCONEL、HASTELLOY)/Ti合金 |

| 医療 | Co-Cr合金/Ti合金/W/Pb |

| 工具 | PCD/CBN/サーメット |

| 自動車 | Ti合金/超硬合金 |

この表は放電加工機で加工される難削材/特殊材をまとめたものです。

2.難削材の種類

ここでは難削材の代表例3種のワーク材質を紹介します。

1.ニッケル(Ni)合金

ニッケル合金は高温強度が高い反面、熱伝導率の低さから切削加工では工具寿命が短く、加工効率が悪化します。一方、放電加工は通電性のあるニッケル合金の加工に適しており、特に熱伝導率が低い特性が有利に働きます。ステンレスや軟鋼と比較しても、形彫・ワイヤ放電加工ともに加工速度は遜色なく、形彫放電加工における電極消耗率も低いという実験結果があり、課題なく加工を進められます。

2.チタン(Ti)合金

チタンは軽量、高強度、耐熱性、耐食性、生体適合性に優れますが、比剛性が低く、加工が難しい上に高価というデメリットがあります。この特性から、軽量化や長期的な品質維持が必要な製品に採用されます。

ワイヤ放電加工においては、チタンの高い融点と低い熱伝導率が問題となり、ワーク内に熱が溜まることで加工形状や安定性が損なわれやすいです。さらに、切断面には酸化硬化層が発生し、合金の種類ごとに加工条件の調整が必要なため、難易度は高いです。対策として、休止時間や冷却時間を長くとるといった熟練のノウハウが必要となります。

3.超硬合金

超硬合金は、高硬度、耐摩耗性、耐衝撃性に優れるため金型に多用されますが、その特性から切削加工より放電加工が優位です。

放電加工を行う際、主成分であるタングステンカーバイド(WC)の融点が2900℃と非常に高いため、大きなエネルギーが必要です。そのため、ピーク電流を高く、パルス幅を短くする加工条件が求められます。また、電極消耗が大きいという課題に対し、融点や熱伝導率が高い銅タングステンや銀タングステンを電極に用いて消耗を抑える工夫が必要です。

さらに、超硬合金は水に長時間浸ると含まれるコバルトが溶出して腐食するため、ワイヤ放電加工においては油ワイヤ放電加工機が主に用いられます。

10. 放電加工機の資料を無料でダウンロードいただけます!

上記でご紹介した、「放電加工機の特徴や種類、用途といった基礎的な内容から、放電加工機の購入・更新を検討する際の注意点や活用できる補助金・助成」について1冊にまとめた資料を無料でダウンロードいただけます。是非ダウンロードの上、お役立て下さい!

金型製造業のための、高精度な金型を製作するための放電加工のポイント

金型製造業向けに、高精度・高品質の金型を製作するための放電加工のポイントを1冊にまとめた資料を無料でダウンロードいただけます。 放電加工においてよくあるトラブルとその対策、ワイヤ放電加工と形彫放電加工の使い分け、放電加工による実際の加工事例などボリュームが満載ですので、ぜひご活用ください!

>>「金型製造業のための、高精度な金型を製作するための放電加工のポイント」のダウンロードはこちらから

11.放電加工機のことなら、放電加工機お役立ちナビにご相談ください!

放電加工機お役立ちナビを運営する菱光商事株式会社では、

放電加工機に関する様々な相談を承っております。

放電加工機について

「放電加工の技術的な相談をしたい」

「放電加工機を新たに導入したいので、機種選定の相談をしたい」

「費用を抑えたいため、中古の放電加工機もしくは、補助金の活用を検討している」

といったお困りごとがございましたら、

ぜひ放電加工機お役立ちナビまでお気軽にご相談ください。